Bazele cernelii

Cernealăeste un material esențial folosit în tipărire, servind drept substanță care formează informații textuale și grafice în timpul procesului de tipărire. Determină direct tonul, culoarea, claritatea și alte aspecte ale imaginilor de pe produsul imprimat. Odată cu progresul tehnologiei de imprimare, varietatea de cerneluri continuă să crească și există diferite metode de clasificare.

LD PACK este o întreprindere cu peste 30 de ani de experiență, utilizândIMPRIMARE GRAVURA, imprimare flexografică și imprimare digitală. Fiecare produs respectă standardele chineze și FDA, cu o supraveghere riguroasă pornind de la sursă, inclusiv materii prime precum pelicule, cerneluri, solvenți și multe altele.

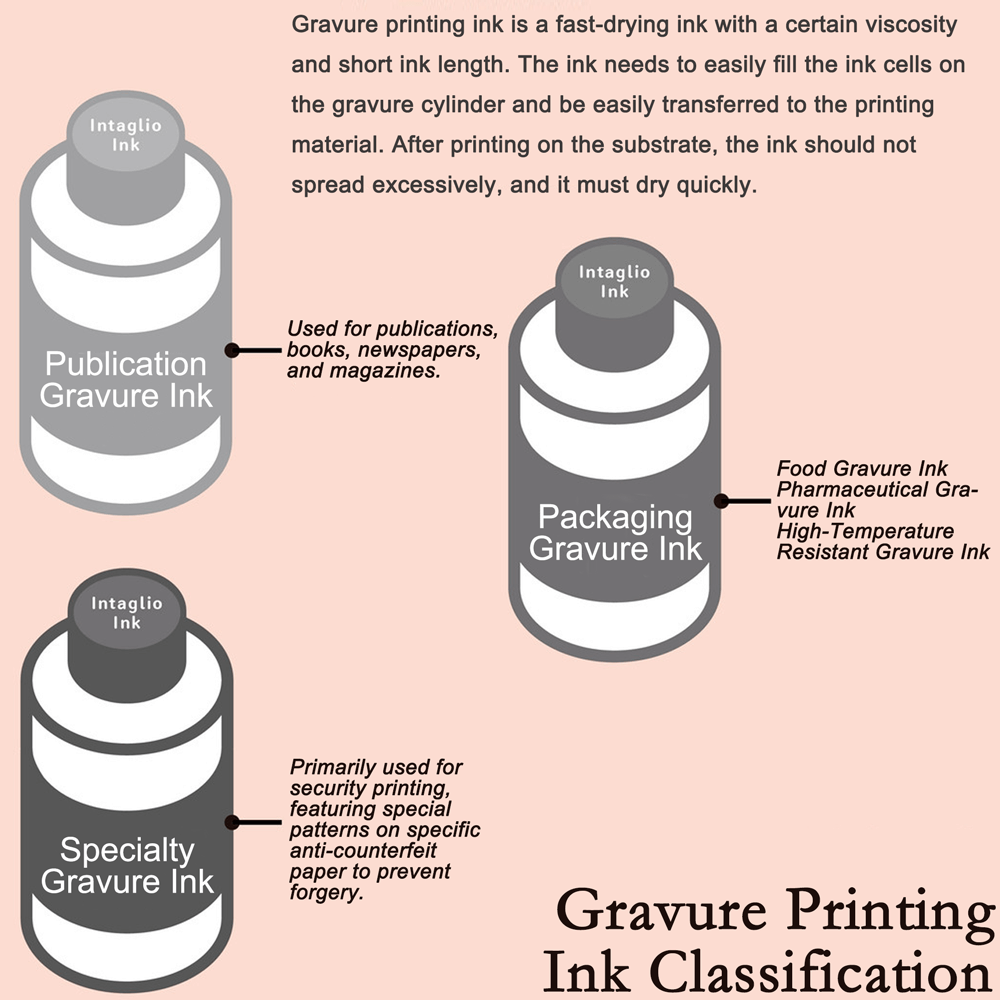

Dacă sunt clasificate după metoda de imprimare,Cernealăsunt de obicei împărțite în mai multe categorii: cerneală de imprimare offset,IMPRIMARE GRAVURA Cerneală, imprimare flexograficăCerneală, cerneală de serigrafie, cerneală digitală, cerneluri speciale și multe altele. Dacă sunt clasificate după metoda de uscare, cernelurile sunt, în general, clasificate ca uscare care formează peliculă, uscare prin permeație, uscare volatilă, uscare prin radiație și alte tipuri de uscare. Datorită diferitelor tipuri și rapoarte de agenți de legare din cerneală, uscarea este adesea realizată printr-o combinație de două sau mai multe forme.

Pentru cernelurile utilizate în produsele cu film compozit, majoritatea sunt cerneluri volatile de uscare, unde agentul de legare constă din rășină solidă și o cantitate mare de solvent volatil cu vâscozitate scăzută. Rășina solidă se dizolvă în solvent, dispersând uniform pigmentul în agentul de legare. După imprimare pe suport, solventul se evaporă rapid și se usucă, formând o peliculă. La mașinile de imprimat echipate cu dispozitive de încălzire și uscare, solventul se poate evapora rapid, permițând imprimarea pe substraturi neabsorbante, cum ar fi foliile de plastic.

În prezent, foliile de plastic sunt tipărite în mod obișnuit folosindIMPRIMARE GRAVURA, unii adoptând imprimarea flexografică în ultimii ani.IMPRIMARE GRAVURAcerneala și cerneala de imprimare flexografică sunt de obicei clasificate în cerneală pe bază de solvenți și cerneală pe bază de apă. Acest articol discută în principalIMPRIMARE GRAVURAcerneală și cerneală de imprimare flexografică.

Proprietăți cerneală:

Cerneala de imprimare gravura este o cerneală lichidă. În timpul imprimării cu gravură, cerneala se bazează pe propria sa fluiditate, aderență, umplere și acoperire pe gravurile cilindrului de gravură. Numai sistemele cu vâscozitate mai mică, adică sistemele relativ subțiri, pot prezenta aceste proprietăți. Într-o perioadă scurtă, cerneala trebuie să umple golurile de pe cilindru. Dacă vâscozitatea este prea mare, este dificil să umpleți adânciturile, iar lama de racle se va strădui să îndepărteze cerneala din zonele fără imagine. Pe de altă parte, dacă vâscozitatea este prea scăzută, câștigul de puncte cauzat de presiunea în timpul imprimării poate duce la reproducerea slabă a modelului. În plus, în imprimarea gravurală, lama de racle este folosită pentru a îndepărta cerneala din zonele fără imagine, determinând ca cerneala rămasă să revină la călișorul original. Chiar și cerneala din gravuri trebuie să contacteze în mod repetat cerneala originală. Numai fluidele cu vâscozitate mai mică pot fi îndepărtate cu ușurință și au o bună redizolvabilitate, aderență scăzută și valori de randament scăzute, adaptându-se bine la imprimarea gravura.

Compoziția cernelii:

În general, cernelurile pentru gravură constau din patru componente principale: rășină, pigment, solvent și aditivi. Alegerea rășinii se bazează de obicei pe utilizarea dorită a cernelii. Multe proprietăți ale cernelii, cum ar fi rezistența la abraziune, luciul și aderența la substrat, sunt determinate de rășina cernelii. Într-un fel, rășina cernelii determină proprietățile sale majore. Rășinile reprezentative utilizate în mod obișnuit includ următoarele:

Tipuri de rășină | Aplicație | Caracteristici, utilizări etc. | |||

Gravura | Flexografic | Cerneală cu solvent | Cerneală pe bază de apă | ||

Rosin și derivați | * | * | * | * | Esterii de colofoniu multifuncționali modificați cu polioli sunt utilizați pe scară largă ca rășini auxiliare în diferite cerneluri cu solvent. Sărurile metalice de colofoniu sunt utilizate pe scară largă ca rășină principală în cernelurile pentru publicații. Când este neutralizat, poate fi folosit în continuare în cerneluri pe bază de apă. |

Şerlac | * | * | * | * | Rășină naturală, poate fi folosită în cantități mici ca ajutor de aderență. |

Rășină alchidă | * | * | - | * | Filmul de rășină este permeabil și respirabil, întâlnit în mod obișnuit în aplicațiile de hârtie decorativă. |

Nitroceluloză și derivați de celuloză | * | * | * | - | Rezistență excelentă la căldură. Utilizată pe scară largă ca rășină dură. Are proprietăți excelente de dispersie a pigmentului. |

Rășină poliamidă | * | * | * | - | Folosit pentru filme PE, PP. De obicei, derivate din uleiuri vegetale, cum ar fi uleiul de tung, uleiul din semințe de bumbac, uleiul de soia. Luciu excelent și flexibilitate. |

Cauciuc clorurat | * | - | * | - | Rezistență excelentă la căldură, luciu ridicat. Des întâlnit în formulările timpurii de cerneală, dar a căzut din uz din cauza unor probleme precum mirosul și solubilitatea ridicată. |

Rășină de polipropilenă clorurată | * | - | * | - | Excelent aderenta pe materiale din polipropilena. |

Rășină de acetat de polivinil clorurat | * | - | * | - | Rezistență excelentă la substanțe chimice. Afinitate excelentă a pigmentului. |

Rășină de etilen-acetat de vinil | * | - | * | - | Folosit în mod obișnuit în cernelurile cu conținut de 40% acetat de vinil, foarte flexibile. Uneori clorurat suplimentar pentru solubilitate sporită și umezirea pigmentului. |

Rășină cu alcool (poliester) | * | * | * | * | Flexibil. Folosit în general ca rășină auxiliară pentru reglarea tenacității. |

Rășină poliuretanică termoplastică | * | * | * | - | Flexibilitate înaltă a designului molecular, principala rășină pentru cernelurile compozite de uz general în ambalaje flexibile. Folosit și în cernelurile de imprimare de suprafață, adesea în combinație cu nitroceluloză. |

Rășină acrilică termoplastică | * | * | * | - | Folosit de obicei pentru etichete și lacuri retráctile. |

Dispersie de poliuretan anionic | * | * | - | * | Aderență excelentă la PET, nailon, flexibilitate excelentă (în special flexibilitate la temperaturi scăzute). Frecvent în cernelurile flexibile pentru ambalaje alimentare sau în unele aplicații ale materialelor de construcție. |

Rășină acrilică polipropilenă anioică (emulsie) | * | * | - | * | Rășina principală pentru cernelurile pe bază de apă, cu structuri moleculare extrem de personalizabile, dar în general are dezavantajul de a fi lipicioasă și fragilă termic. În mod obișnuit, se utilizează o structură de copolimer stiren-acrilic, cu rășini stiren cu greutate moleculară mică utilizate pentru dispersia pigmentului și rășini stiren cu greutate moleculară mare utilizate pentru legare și fixare. |

Pigmenti

Nuanța, concentrația, rezistența la lumină, rezistența la acid-alcali și alte proprietăți ale cernelii sunt determinate de pigmenți. De asemenea, pigmentii au o anumită influență asupra fluidității și luciului cernelii. Soiurile reprezentative de pigmenți sunt enumerate în tabelul de mai jos:

Clasificare | Exemple tipice de pigmenti | ||

Pigmenti organici | Pigmenti Azo | pigment de lac (Sare insolubilă) | Disazo Reds, cum ar fi PR48:1, PR48:2, PR48:3, PR49:1, PR53:1, PR57:1 etc. |

Monoazo | PY74 Galben și roșu catecol precum PR146, PR112, PR170 | ||

Diazo | PY12 Galben, PY13 Galben, PY14 Galben, PY83 Galben, PO13 Portocaliu, PO34 Portocaliu | ||

Condens Diazo | PR144 Roșu, PR166 Roșu | ||

Ftalocianine | Ftalo albastru 15:3, 15:4, verde ftalocianină de cupru G-7, G-36 | ||

Quinacridonii | Quinacridone Red PR122, PV19 Purple | ||

Pirazolochinazoline | Pirazolochinazoline Red PR254 DPP Red | ||

Chinoline | Violeta de chinolină | ||

Alte | Galben de benzimidazolon PY180, galben de izoindolinonă PY110, chinolină PY81 roșu piersic, PV3 etc. | ||

Pigmenti anorganici | Dioxid de titan | Rutil, Anatase | |

Negru de fum | Negru cuptor, Negru lampă, Negru rapid, Negru canal etc. | ||

Alte | Sulfat de bariu, carbonat de calciu, silice | ||

Pigmenti cu efect special | Pulbere de argint (aluminiu), pulbere de aur (cupru zinc), pulbere de perle, care schimbă culoarea | ||

Pentru produsul final tipărit, proprietățile pigmentului sunt strâns legate de problemele de durabilitate, cum ar fi rezistența la migrare pe diferite materiale și conținuturi de ambalare, rezistența la căldură, rezistența chimică și rezistența la lumină. Una dintre cele mai frecvente preocupări este rezistența la lumină.

Solvenți

În cernelurile pentru gravură, componenta cea mai abundentă este solventul. În general, alegerea tipului de solvent se bazează pe rășina selectată pentru cerneală, iar ajustările necesare sunt făcute pe baza problemelor potențiale care pot apărea în timpul utilizării cernelii.

Solventul ideal ar trebui să fie eficient, rentabil și inofensiv. Apa este alegerea optimă, reducând semnificativ emisiile de COV, prevenind poluarea aerului, nu dăunează sănătății umane și fiind incombustibilă. Cu toate acestea, apa are și câteva limitări care îi limitează utilizarea ca solvent. În ultimii ani, a existat o anumită dezvoltare în utilizarea apei ca solvent pentru cerneluri.

În sistemul industrial actual, datorită eficienței lor puternice și disponibilității gata, solvenții organici rămân indispensabili pentru cernelurile de înaltă calitate. Acești solvenți, după o utilizare extinsă și filtrare, includ în principal benzen, cetone, alcooli, eteri și agenți de răcire. În ultimii ani, utilizarea benzenului și a cetonelor a fost restricționată din cauza problemelor de siguranță și sănătate. Datorită necesității de volatilitate, punctul de fierbere al cernelurilor flexografice și de gravură este mai scăzut, de obicei în intervalul 70 până la 150°C, în timp ce cernelurile cu jet de cerneală au un punct de fierbere mai mare, de obicei în intervalul 150 până la 260°C.

Solvent | Numele solventului | Punct de fierbere*1 la 760 mmHg | Punct de aprindere*1 | Tensiune de suprafata*1 (Dyn/cm) | Parametrul de solubilitate*2 | Rata de vaporizare*3 |

Apă | 100,0 | - | 72,0 | 23.2 | 40 | |

Hidrocarburi alifatice | N-heptan O-Ciclohexan Metilciclohexan Toluen Xilen | 68,7 80.719 100.934 110.625 139~142 | <-23.℃ -17.℃ -1.℃ 4.4.℃ 17~25.℃ | 17.9 24,38 (25℃) 23.17 (25℃) 27,92 (25℃) 28~30 | 7.3 8.2 7.8 8.9 8.8 | - - - 205 70 |

Esteri | Acetat etilic Acetat de izopropil Acetat de butil Acetat de butil Acetat de butil | 77.114 89 101,55 118,0 126.114 | -4℃ 4.44℃ 14.4℃ 17.8℃ 27.℃ | 23.75 22.1(22℃) 24.28(20℃) 23.7(20℃) 25.09(20℃) | 9.1 8.4 8.8 8.3 8.5 | 615 500 276 145 100 |

Cetone | Acetonă Metil etil cetonă (MEK) Metil izobutil cetonă (MIBK) | 56.12 79,64 115,9 | -17,8℃ -7,2℃ 15.6℃ | 23.7 23.97(24.8℃) 25.4(25℃) | 10.0 9.3 8.4 | 1160 572 160 |

Alcoolii | metanol Etanol Izopropanol N-Propanol izobutanol N-butanol | 64,6 78.3 82.4 97,2 107,9 117,5 | 12.℃ 14.℃ 11.7℃ (27.℃) (27.5℃) 35.℃ | 22.55(20℃) 22.1(25℃) 21.7(20℃) 23.8(20℃) 23.0(20℃) 24.6(20℃) | 14.5 12.7 11.5 11.9 11.1 11.4 | 200 190 150 100 70 50 |

Polioli | Eter metilic de propilen glicol Eter metilic de dipropilen glicol Eter etilic dipropilenglicol Eter butilic de dipropilen glicol | 120,0 194.1 202,0 230,4 | (39.℃) (93.℃) (96.℃) (93.℃) | 27.1(20℃) 34,8 (25℃) 31,8 (25℃) 33,6 (25℃) | 9.5 10.2 9.6 8.9 | 71 <1 <1 <1 |

Viteza de evaporare: valoare determinată într-un sistem deschis cu acetat de n-butil stabilit la 100. (℃)

*1 Manual de solvenți ediția a 6-a, de Shozo Asahara (1985)

*2 Manual de utilizare Shell BLENDOPRO 4.0, unitate: [cal/cm;]1/2

*3 Paint Overview Ediția a 4-a, Paint Overview Editorial Committee (1971)

Aici, proprietățile apei par foarte diferite în comparație cu alți solvenți. Din punct de vedere molecular, greutatea moleculară a apei (H2O) este de doar 18 și are o polaritate ridicată, ceea ce o face în mod inerent o substanță foarte activă. Cu toate acestea, există legături puternice de hidrogen între moleculele de apă, asemănătoare magneților, care grupează strâns apa lichidă. De fapt, moleculele de apă se schimbă de la H2O la (H2O), ceea ce înseamnă că moleculele de apă devin mai mari și mai greoaie.

Acesta este motivul fundamental pentru proprietățile unice ale apei. Mai exact, prezintă:

Evaporarea necesită o cantitate semnificativă de absorbție de căldură:Căldura latentă de vaporizare a apei este de 539 (cal/g), în timp ce etanolul tipic este de 204 (cal/g), iar acetatul de butii este de 74 (cal/g). Căldura latentă de vaporizare a apei este de câteva ori mai mare decât a altor solvenți utilizați în mod obișnuit.

Uscarea este lentă: Viteza de evaporare este de aproximativ 1/5 din cea a etanolului și 2/5 din cea a acetatului de butii.

Capacitate slabă de umectare: Aplicațiile pe substraturi cu polaritate scăzută întâmpină dificultăți semnificative, iar aditivii pentru a rezolva această problemă au adesea efecte secundare și se confruntă cu restricții VOC.

În plus, apa are o lubrifiere slabă, ceea ce afectează adecvarea lamei raclete, influențând astfel durata de viață a rolei cu plăci sau a rolei anilox.

Luând în considerare toate aceste aspecte în mod cuprinzător, utilizarea apei ca solvent este, fără îndoială, o sarcină dificilă.

Aditivi

În timp ce pulberile pigmentare, rășinile și solvenții formează structura de bază a cernelii, este totuși necesar să personalizați cerneala în funcție de utilizarea prevăzută și de cerințele clientului.

Clasificare | Scopul de utilizare Principal | Componente |

Dispersante pigmentare | Îmbunătățiți dispersia pigmentului Preveniți așezarea Îmbunătățiți stabilitatea depozitării | Agenți specifici cu greutate moleculară mică sau cu greutate moleculară mare cu o structură specială, derivați de pigment |

Antispumante | Inhibați bulele de cerneală Preveniți defectele filmului pe materialul imprimat | Siliciu, ulei mineral, alcooli superiori |

Udare și nivelare | Agenți Promovează răspândirea și nivelarea cernelii pe substraturi | Surfactanți, solvenți cu tensiune superficială scăzută, cum ar fi eterii de alcool |

Agenți de alunecare | Îmbunătățește rezistența la frecare, rezistența la zgârieturi, aderența | Ceară sintetică, ceară naturală, silicon, acizi grași |

Agenți de întărire | Îmbunătățiți rezistența la apă, rezistența la căldură, rezistența chimică, creșterea rezistenței compozitului, îmbunătățirea aderenței | Izocianați Agenți de întărire epoxidici Ioni și compuși metalici |

Plastifianți | Îmbunătățește flexibilitatea și aderența stratului de acoperire, îmbunătățește proprietățile filmogene ale rășinilor, previne albirea | Acid citric, (poli)alcooli, ulei epoxidic de soia etc. |

Procesul de fabricare a cernelii

Diferitele componente ale cernelii trebuie amestecate într-un mod adecvat. Când pigmenții sunt pigmenți speciali neaglomerativi, de obicei, agitarea de mare viteză este suficientă pentru amestecare. Cu toate acestea, atunci când pigmenții sunt aglomerativi, echipamentele de măcinare de înaltă energie trebuie utilizate pentru rafinare. Procesul tipic de fabricare a cernelii include următorii pași:

1. Formulare și premixare, de obicei efectuate cu ajutorul unui mixer.

2. Măcinare: Folosirea forțelor de forfecare și de impact pentru a pulveriza materialele, de obicei realizată cu o moară cu margele.

3. Ajustare: Reglați proprietățile cernelii pentru a asigura caracteristicile fizice.

4. Filtrare, umplere, ambalare, inspecție și depozitare.

Cel mai important pas este măcinarea, în care o moară de mărgele care utilizează margele de înaltă densitate pentru impact și forfecare este utilizată pe scară largă în cernelurile lichide. Datorită volatilității ridicate a cernelurilor pe bază de solvenți, se folosește în mod obișnuit o moară de sferă închisă. În general, echipamentele avansate și procesele operaționale sunt la fel de importante pentru rezultatul final.

Mixer: Amestecarea materialelor și pre-dispersia.

Moara de mărgele: Dispersia materialelor cu vâscozitate medie până la scăzută (coliziune și forfecare cu medii de înaltă densitate, funcționare închisă, utilizat pe scară largă).

Măcinarea mărgelelor este procesul de măcinare fină a particulelor de pigment și de a obține o încapsulare completă a rășinii. Finețea și temperatura trebuie să fie adecvate, iar indicele de finețe al cernelii atunci când iese din fabrică este în general dimensiunea maximă a particulelor.

Proprietățile și specificațiile cernelii

După ce producția de cerneală este completă, mai mulți indicatori din fabrică sunt testați. Cu toate acestea, ca parte a proiectării cernelii în sine, diverși indicatori de proiectare trebuie luați în considerare și calibrați în timpul proiectării formulării. Tabelul de mai jos oferă câteva exemple:

Experiment | Articole de calitate |

Aspectul cernelii | Măcinabilitate (dispersibilitate), vâscozitate, fluiditate, nuanță de culoare, luciu, greutate specifică, conținut de solid, valoare pH, stabilitate la depozitare etc. |

Adecvarea tipăririi | Adaptabilitatea lamei, performanța de blocare, reproducerea punctelor, proprietățile de uscare, redizolvarea, proprietățile antispumante, stabilitatea la presare, curățarea etc. |

Proprietăți de acoperire | Rezistență la frecare, rezistență la căldură, aderență, rezistență la zgârieturi, anti-aderență, rezistență chimică, rezistență la lumină, hidrofugă, solvenți reziduali, alunecare etc. |

Post procesare | Proprietăți Rezistență la frecare, adezivitate la căldură, adecvare la termoetanșare, compatibilitate cu laminare etc. |

Acești indicatori necesită echipamente specializate, dintre care majoritatea sunt binecunoscute. În plus, trebuie să luăm în considerare constrângerile neconvenționale bazate pe reglementările legale aplicabile utilizării finale, cum ar fi metale grele, amine aromatice, plastifianți, COV specifici etc. Aceste constrângeri trebuie abordate în etapa de proiectare a formulării, iar testarea finală este doar pentru verificare. Calitatea excelentă se bazează mai mult pe design decât pe inspecție. Această afirmație este aplicabilă în special în industria cernelii.